“如果光刻机缺少了光刻胶,那么光刻机就是一堆废铁。”

2019年7月,日本单方面对韩国断供光刻胶,直接导致三星7纳米EUV生产线停摆。时至今日,三星集团CEO仍心有余悸。

此后,三星深刻认识到光刻胶的战略价值,开始在韩国推动半导体材料的自主化,尤其聚焦于EUV光刻胶的国产生产。

经过两年多的努力,2021年底,韩国东进半导体自主研发的EUV光刻胶产品终于通过三星电子的可靠性测试,实现重大突破。

日韩在EUV光刻胶领域的博弈,揭示了两个关键事实:

第一,在半导体领域,实现全产业链自主极其困难——即便是全球第二大半导体强国韩国,也曾深陷“卡脖子”困境;

第二,尽管挑战巨大,但在光刻胶等关键环节实现自主生产势在必行,唯有如此,才能最大程度摆脱受制于人的命运。

这也正是国产光刻胶当前所面临的挑战与机遇。近期,中日关系紧张之际,日本筑波大学教授、“中国问题全球研究所”所长远藤誉在雅虎新闻撰文抛出惊人言论:

日本只需重演2019年对韩断供光刻胶的手段,便足以迫使中国“服软”。

自此,光刻胶成为无法回避的焦点议题。

多数人只知光刻机,却不知光刻胶。然而,光刻胶的重要性丝毫不亚于光刻机。

光刻胶,堪称芯片的“光学底片”——底片若不行,再先进的光刻机也印不出高端芯片。它的核心作用,是将掩膜版上的电路图案“复印”到硅片上。

作为光刻工艺的核心材料,光刻胶能与光线发生反应,在芯片基材上形成所需的精密电路图形。

简言之,光刻出的电路越精细,芯片性能就越强。芯片制造如同在晶圆上绘制一座宇宙级微缩城市,而光刻胶,正是那支决定城市精度的“神笔”。

但光刻胶的应用远不止于芯片制造。按下游领域划分,主要包括PCB、面板和半导体三大类,每类又细分为多种品类。

然而,无论哪一类,国产化率普遍偏低。审视中国光刻胶产业地图,这一现象尤为突出:

·PCB光刻胶中的湿膜光刻胶,国产化率勉强过半;

·面板光刻胶中的彩色与黑色光刻胶,国产替代率仅约5%;

·半导体光刻胶中,KrF与ArF等高端品类,我国市占率不足1%;更高端的EUV光刻胶尚处研发阶段。

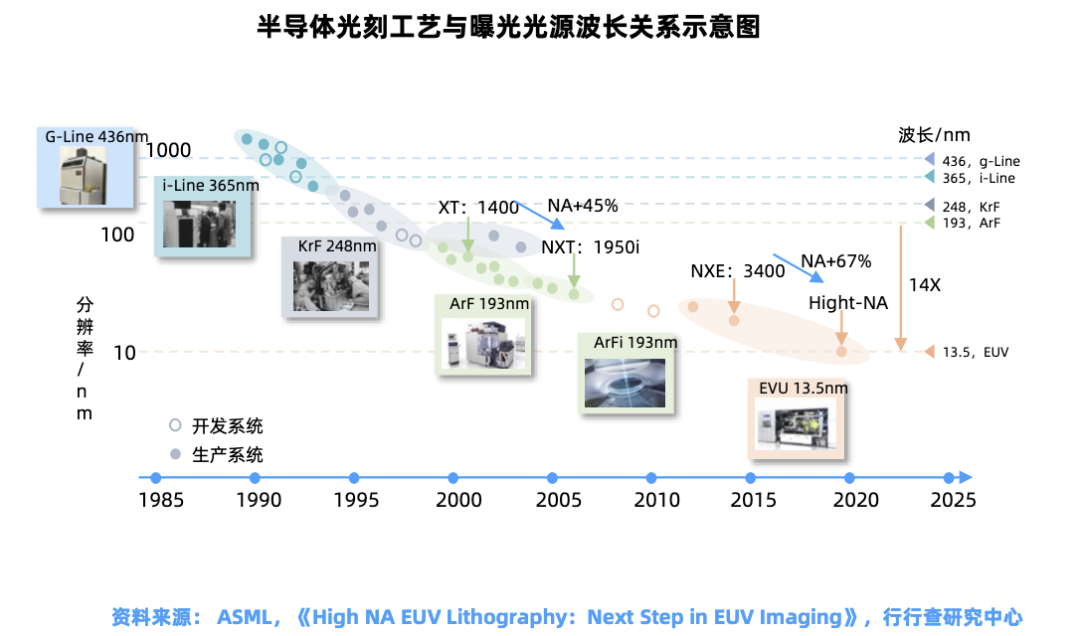

以半导体光刻胶为例,按光源波长从长到短,可分为紫外宽谱(300–450nm)、G线(436nm)、i线(365nm)、KrF(248nm)、ArF(193nm)及EUV(13.5nm)等主要类型。从G线迈向EUV,波长每缩短一个数量级,都意味着一次材料科学的颠覆性跃迁。

换句话说,我们刚刚在中低端“成熟制程”站稳脚跟,对手却已站在“埃米级”下一代技术的起跑线上。

尽管在芯片制造流程中,光刻胶常被比作“芯片的墨水”,但这一比喻远不足以体现其高壁垒与高门槛。

其技术难点贯穿配方设计、原材料控制、工艺验证到量产稳定性,是一套全链条的系统性挑战,亟需产业链上下游与产学研的深度协同,绝非短期可成。

例如,光刻胶的核心在于高度保密的精密配方体系。不同曝光波长对应完全不同的配方,材料体系亦需随之调整,难以通用。

而要实现这些精密配方,离不开超高纯度的关键原材料支撑。

以高端光刻胶所需的树脂与光敏剂为例,其纯度要求极高,金属离子杂质含量须控制在ppb(十亿分之一)级别。

换言之,即便给你配方,你也未必能用。

更关键的是,长期以来,日本合成橡胶、东京应化、杜邦、信越化学、富士电子五大厂商垄断全球85%的市场份额,其中日本四家合计占比超70%。在EUV光刻胶领域,目前仅日本合成橡胶、东京应化与信越化学三家企业具备量产能力。

据前瞻产业研究院数据,2019年全球光刻胶市场规模为82亿美元,预计2026年将达123亿美元,2019–2026年复合年增速约6%。

别小看这一规模——一旦断供,国内最先进的芯片产线将瞬间瘫痪。这是一块我们必须夺回的战略高地。

19世纪初,人类发明钢笔;20世纪初,钢笔传入中国;直到2017年,太钢集团才实现笔尖钢的自主突破。

过去,钢笔依赖进口时,我们尚可用铅笔或圆珠笔替代;但在光刻胶这件事上,我们别无选择,唯有迎难而上。

更何况,高端光刻胶普遍存在保质期短、储存条件苛刻的特点,通常仅有6至12个月有效期,几乎不具备战略囤积的可行性。

在这座被技术、认证、供应链与设备四大壁垒重重封锁的堡垒中,突围不仅需要企业自身努力,更离不开政策支持。

早在“十二五”期间,中国就将《极大规模集成电路制造装备及成套工艺》列为16个国家科技重大专项之一(即“02专项”),重点扶持国产光刻胶的研发与产业化,旨在降低对进口产品的依赖。

十年耕耘,“02专项”结出硕果,催生了彤程新材(603650.SH)、南大光电(300346.SZ)、上海新阳(300236.SZ)、晶瑞电材(300655.SZ)为代表的“四小巨人”,逐步形成差异化布局。

如今,国内已有数十家企业涉足光刻胶领域,在短短数年内提升了国产化率,并探索出三条清晰路径:

一条是“农村包围城市”的稳扎稳打路线。

以容大感光(300576.SZ)为例,先在PCB光刻胶领域做到国内龙头(市占率领先),夯实资金与客户基础,再将利润持续投入显示面板与半导体光刻胶研发。策略明确,就是用成熟业务的现金流,滋养未来业务的野心。

另一条是“收购破壁、重点突破”的并购路线。

彤程新材通过收购北旭电子,一举跃居国内显示面板光刻胶第一大供应商,在部分头部面板厂份额高达60%甚至100%。

更令人瞩目的是,其在半导体光刻胶领域杀出血路:KrF光刻胶国内市占率超40%,并成为国内极少数能量产ArF光刻胶的企业之一。

最后一条是“全线押注、生态作战”的集团军路线。

以晶瑞电材为代表,不仅做光刻胶,还向上游延伸至关键原材料树脂,横向拓展超净高纯试剂。目前正与中石化合作,推进ArF光刻胶树脂国产化,有望将材料成本降低15%以上。

值得欣慰的是,根据陆续披露的2025年财报数据,上海新阳、晶瑞电材、彤程新材、南大光电均实现营业收入与归母净利润双增长。

光刻胶国产替代并非一场速胜之战。尽管距离中国玩家真正“上牌桌”仍有很长的路要走,但这已是良好的开端。

中国芯片的终极突围,始于为“神笔”研墨的那一刻。

但必须承认:光刻胶是一个技术壁垒高、产业集中度高、寡头垄断严重的领域。

相比美日韩数十年积累的半导体产业根基,作为后来者的我们基础薄弱,“弯道超车”几无可能,唯有死磕研发、纵深布局,靠时间换取技术沉淀。

短期内,这道鸿沟难以跨越;但长期看,“遇沟架桥”并非妄想。

日本便是例证。

回望历史,日本在全球光刻胶市场占据绝对主导地位,但其起步并不早。在后发劣势下,最终逆袭成为行业霸主。

复盘光刻胶产业转移路径,市场份额变迁背后是一套极其复杂的系统工程,涉及政策引导、产业协同与技术演进等多重因素。

日本企业的成功,关键在于先以技术优势建立行业地位,再逐步构建完整的产业生态,最终形成上下游分工明确、高度协同、紧密配合的体系。

纵观半导体产业发展史,每一次产业转移都源于新兴终端市场需求崛起、国家政策强力扶持,并结合区域经济特点与产业分工深化,从而实现后来者赶超。

为何光刻胶产业尚未如其他环节那样,从美国转移至日本、再转向中国大陆?根本原因在于:发展光刻胶必须依托配套的光刻机技术与完整的产业链集群。

表面看,这是“胶”的战争;本质上,仍是“芯”的战争。一粒光刻胶的自主,始于一颗芯片的自主。

所幸,中国半导体产业链正日益拧成一股绳。

哈勃投资在光刻胶研发中扮演着不可忽视的角色——2021年向徐州博康注资3亿元。巧合的是,徐州博康的组织模式与日企高度相似,垂直整合能力极强。

自2006年起,徐州博康已在光刻胶领域深耕十余年,实现了“单体—树脂、光酸—光刻胶”的全产业链覆盖。2012年,它成为国际巨头JSR唯一的非本土供应商;2024年,成功攻克14纳米湿法光刻胶技术。

与此同时,中芯国际、小米等企业正积极发挥“供应链链主”作用。

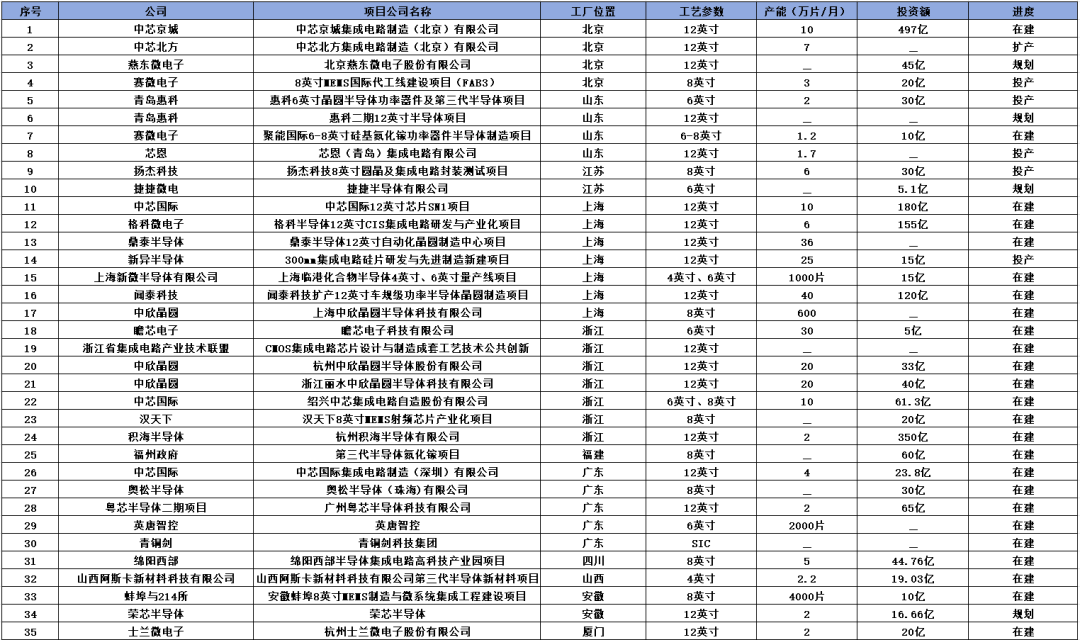

此外,中资晶圆厂的快速崛起,也为国产光刻胶提供了广阔的市场空间与宝贵的验证导入机会。

据ICViews统计,2021年中国大陆半导体公司在产线建设上的总投资达1900亿元,其中中芯国际在北京、上海、浙江、广东、天津五地布局,投资总额超760亿元。

未来,随着中资晶圆厂持续推进供应链自主化,国产光刻胶将迎来确定性的替代窗口。

至此,我国半导体光刻胶产业的自主化路径已日渐清晰,整体可分三步走:

第一步,在成熟制程中面向中资晶圆厂完成验证导入,逐步替代日美产品;第二步,在新建先进产线中与中资晶圆厂协同研发,推动工艺向前靠拢;第三步,最终实现全产业链的自主可控。

这场关于“胶”的战争,没有硝烟,却无比残酷。

令人鼓舞的是,AI爆发带来的算力饥渴、全球晶圆厂扩产潮、5G与新能源汽车的芯片需求,正疯狂拉动光刻胶市场。

而中国在国产替代与自主研发上的决心,比以往任何时代都更加坚定。从政策到资本,从高校到工厂,一股破釜沉舟的力量正在集结。

这条路注定漫长且烧钱,但这是别无选择、必须打通的“生命线”。

本文提及的相关上市公司

仅为研究分析案例参考

不构成任何投资建议

本文内容由互联网用户自发贡献,该文观点仅代表作者本人。如发现本站有涉嫌抄袭侵权/违法违规的内容,请发送邮件至 203304862@qq.com

本文链接:https://www.jinnalai.com/jiaodian/809187.html